Aufbau des Wäschetrockners

Allgemeiner Aufbau

Das Gehäuse des Wäschetrockners besteht aus Stahlblech, das emailliert, lackiert oder verzinkt und lackiert sein kann. Bei einigen Modellen (AEG) besteht das Gehäuse aus einem selbsttragenden Rahmen, der mit der Rückwand fest verbunden ist. Vorderwand, Seitenwände und Deckel sind mit geringem Aufwand abnehmbar. Diese Rahmenbauweise ermöglicht eine einfache und schnelle Reparatur im Servicefall.

Zur Geräuschisolation kann das Gehäuse innen mit Bitumenmatten beklebt und zusätzlich mit Baumwollvliesmatten oder Schaumstoff ausgekleidet sein.

Die meisten Wäschetrockner (Frontlader) haben eine Arbeitsplatte aus kratz- und schnittfestem, hitzebeständigem Kunststoff. Sie ist bei einigen Modellen in der Tiefe zu verschieben. Zum Unterbauen des Gerätes kann sie abgenommen werden. Zum Schutz vor Berührung elektrischer Bauteile ist dann ein VDE-Abdeckblech erforderlich, welches entweder im Lieferumfang enthalten ist oder als Sonderzubehör bezogen werden kann. Frontlader werden über die Gerätetür be- und entladen. Die Gerätetür (rund oder eckig) kann mit oder ohne Sichtfenster versehen sein (Öffnungswinkel bis 165°).

Bei einigen Geräten kann der Türanschlag gewechselt werden. Ein Türkontaktschalter sorgt dafür, dass die Trommel stehen bleibt, wenn während des Programmes die Tür geöffnet wird. So kann jederzeit Wäsche nachgelegt oder vorzeitig entnommen werden.

Die Bedienblende kann senkrecht oder schräg angebracht und mit Symbolen oder Klarschrift versehen sein. Einige Anzeigefelder haben auch eine Hinterleuchtung. Die Programmwahl erfolgt mit Drehschalter und/oder Tasten bzw. Berührungssensoren. Die gewählten Funktionen werden teilweise durch LED’s angezeigt. Vollelektronische Geräte können über ein LC-Display mit unterschiedlichen Funktionen verfügen.

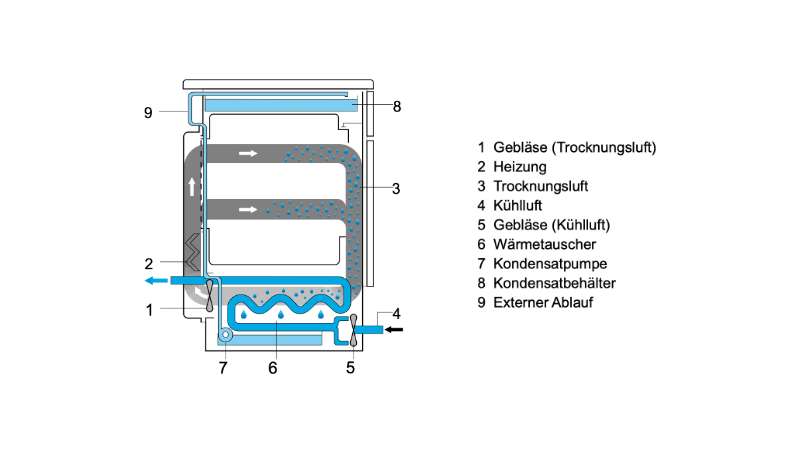

Kondensationstrockner haben einen Kondensator (Wärmetauscher) zum Kühlen der feuchten, warmen Luft. Das Kondenswasser wird mit einer Pumpe in den Kondensatbehälter oder durch einen Schlauch (in den Abfluss) abgeleitet.

Um Flusen zu sammeln, die sich im Trocknungsprozess von der Wäsche lösen, sind Flusensiebe in den Luftkreislauf eingebaut. Meist sind die Geräte mit einer Kontrollleuchte „Luftwege reinigen“ ausgestattet. Diese zeigt an, dass der Trockner, z. B. durch ein verstopftes Flusensieb oder aufgrund zu langer Abluftleitung, nicht optimal/wirtschaftlich arbeitet.

Toplader haben einen Gerätedeckel, der über eine Entriegelungstaste zum Be- und Entladen geöffnet wird.

Trommel

Die Trommel kann aus Edelstahl, verzinkt oder lackiert sein. Sie ist drehbar auf einer Achse befestigt und beidseitig gelagert. Bei einigen Herstellern ist die Trommel auf Rollen gelagert (AEG, Bauknecht, Bosch, Siemens, Whirlpool, Privileg).

Die Trommel ist an der Rückwand gelocht und innen mit Mitnehmern aus Edelstahl oder Kunststoff versehen. Diese sorgen dafür, dass die Wäsche angehoben, bewegt und aufgelockert wird und somit gleichmäßig dem Luftstrom aus der gelochten Rückwand ausgesetzt ist.

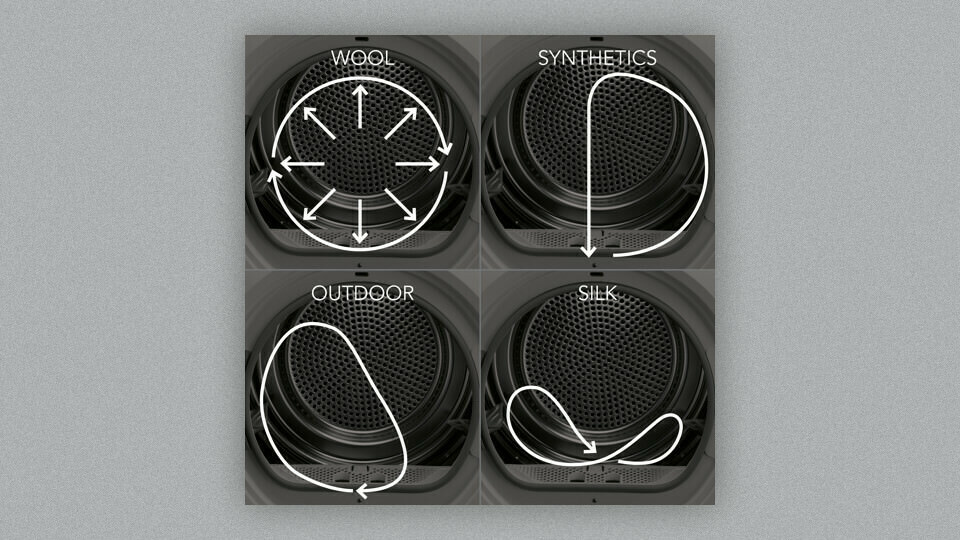

Bei Schontrommeln ist die Oberfläche der Trommel z. B. durch eine Wabenstruktur (Miele) oder spezielle Prägungen (AEG, Bauknecht, Bosch, Siemens) so gestaltet, dass ein Luftpolster entsteht, das zusätzlich für die Schonung der Wäsche sorgt. Bei Bauknecht sind zusätzlich die Mitnehmer gelocht. Durch diese 3D AirCare Luft ergibt sich ein sehr gleichmäßiges Trocknungsergebnis. Bewegung und Temperatur der Trocknertrommel werden präzise so gewählt, dass jedes Gewebe komplett trocken aus dem Trockner kommt und seine Form bewahrt.

Einige Geräte sind mit einer Trommelbeleuchtung ausgestattet, damit keine Wäschestücke in der Trommel übersehen werden.

Antrieb (Motor)

Angetrieben wird die Trommel von einem Motor, der dafür sorgt, dass sie sich in einer Richtung oder abwechselnder Richtung (reversierend) dreht. Der abwechselnde Rechts-Linkslauf der Trommel verhindert das Einrollen kleinerer Wäschestücke in größere Teile (Bauknecht, Privileg). Die Drehgeschwindigkeit entspricht in etwa der von Waschautomaten beim Waschprozess (ca. 50 U/min). Die Trommel bewegt sich fast durchgehend, der Bewegungsanteil beträgt bis zu 96 %.

Ein Gebläse fördert die zum Trocknen benötigte Luft. Zum Erreichen der bestmöglichen Wirkung muss der Luftdurchsatz auf die Beheizung abgestimmt sein.

Abluftwäschetrockner sind mit einem Motor ausgestattet, der gleichzeitig die Trommel und das Gebläse bewegt. Das Gebläse in modernen Geräten ist mit Luftschaufeln ausgestattet, die für eine Drehrichtung optimiert sind. Die Reversierrythmen sind an diese Optimierung angepasst.

Bei Kondensationstrocknern dreht der Motor zusätzlich das Kühlluftgebläse des Kondensationssystems.

Ein Reversieren ist bei Wärmepumpentrocknern mit Invertermotor möglich. Invertermotoren (Silence-Motor / ProfiEco Motor) arbeiten sehr leise und mit unterschiedlicher Umdrehungszahl. Die Trocknung von Wolle erfolgt z.B. bei höherer Drehzahl. Das Woll-Textil legt sich dadurch als Ring an der Trommelwand an, so dass keine Reibung entsteht. Bei sogenannten Nachtprogrammen ist es möglich, die Trommel und das Gebläse mit geringerer Drehzahl anzutreiben und Laufgeräusche zu reduzieren.

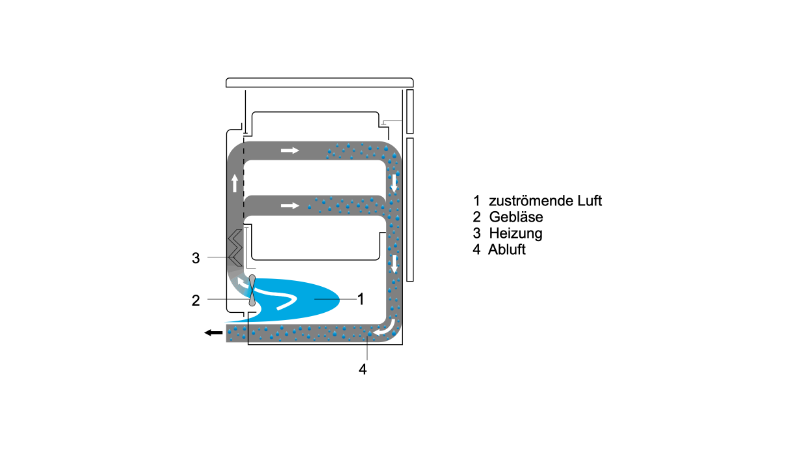

Funktionsweise Ablufttrockner

Im Ablufttrockner wird die Wäsche in der sich drehenden, reversierenden Trommel bewegt. Mittels eines Gebläses wird Umgebungsluft angesaugt und durch die Heizung erwärmt. Dadurch wird die Wasseraufnahmefähigkeit der Luft erhöht. Die warme Luft wird horizontal oder diagonal (Bauknecht, Whirlpool) durch die Wäsche geleitet, und nimmt dabei deren Feuchtigkeit auf. Die feuchte Luft verlässt die Trommel durch die Flusensiebe, die die anfallenden Flusen auffangen. Über einen Abluftkanal bzw. Abluftrohr, das an der Rückwand und/oder in den Seitenwänden angebracht werden kann, wird die feuchte Abluft aus dem Gerät in Freie geleitet.

Funktionsweise Kondensationstrockner

Im Kondensationstrockner wird die Prozessluft in einem geschlossenen Kreislauf durch ein Gebläse umgewälzt und durch die Heizung erwärmt, dies führt zur Erhöhung der Wasseraufnahmefähigkeit der Luft. Die warme Luft wird in die sich drehende, reversierende Trommel horizontal oder diagonal geleitet, durchströmt dabei die Wäsche und nimmt Feuchtigkeit auf. Diese warme, feuchte Luft wird durch die nachfolgenden Flusensiebe von anfallenden Flusen gereinigt und durch den Kondensator (Wärmetauscher) geleitet. Hier wird die Luft abgekühlt, die aufgenommene Feuchtigkeit kondensiert und als Wasser abgeschieden. Die kühle und feuchtigkeitsarme Luft wird vom Gebläse erneut angesaugt. Durch den ständigen Kreislauf der Luft – Erwärmung, Feuchtigkeitsaufnahme, Abkühlung und Kondensation – wird die Wäsche getrocknet. Die Kondensation erfolgt durch Luftkühlung. Bei der Luftkühlung wird über ein zweites Gebläse kühle Umgebungsluft angesaugt und über den Wärmetauscher geleitet. Dabei nimmt sie Wärme auf, die dann wieder an die Umgebungsluft abgegeben wird. Trocknungsluft und Kondensationskühlluft werden durch den Wärmetauscher voneinander getrennt geführt, bilden also zwei Kreisläufe. Durch die Temperaturdifferenz zwischen Trocknungsluft und Kühlluft kondensiert der Wasserdampf. Um eine möglichst große Kontaktfläche zu erreichen, ist der Wärmetauscher aus einem Lamellensystem mit flachen Kanälen aufgebaut.

Das kondensierte Wasser wird über eine Kondensatpumpe (Entleerungspumpe) in einen Kondensatbehälter gepumpt. Dieser sollte nach jedem Trocknungsprogramm oder beim Aufleuchten der Kontrollanzeige entleert werden. Ein Überlaufschutz schaltet das Gerät bei vollem Behälter ab. Das Ausleeren eines Behälters entfällt, wenn das Kondensat direkt in das Abwassersystem geleitet wird.

Beheizungen

Wäschetrockner benötigen Wärme (Energie) für die Verdunstung des in der Wäsche befindlichen Restwassers. Beim elektrisch beheizten Wäschetrockner wird die Prozessluft beim Durchströmen durch Elektro-Heizwiderstände erwärmt.

Beim Wärmepumpentrockner (Kondensationstrockner) wird die elektrische Beheizung mit allen zugehörigen Steuerungskomponenten und der komplette Kühlkreislauf durch die entsprechenden Komponenten der Wärmepumpe ersetzt (Verdampfer, Verflüssiger, Verdichter, Expansionsventil usw.). Dabei tritt anstelle des Wärmetauschers der Verdampfer und anstelle der Heizung der Verflüssiger der Wärmepumpe. Im Verdampfer verdampft flüssiges Kältemittel unter Aufnahme von Wärme (Energie) aus der von der Trommel kommenden Prozessluft. Dadurch kühlt sich die Prozessluft ab. Die in ihr enthaltene Feuchtigkeit kondensiert. Der Kältemitteldampf wird durch den Verdichter aus dem Verdampfer abgesaugt, auf einen höheren Druck und damit auf eine höhere Temperatur gebracht und zum Verflüssiger befördert. Im Verflüssiger verflüssigt sich das Kältemittel wieder unter Abgabe von Wärme an die aus dem Verdampfer kommende Prozessluft. Im Drosselorgan wird das Kältemittel auf den niedrigeren Verdampferdruck entspannt.

Beim konventionellen Kondensationstrockner wird die der Prozessluft entzogene Energie mit dem Kühlluftstrom in den Aufstellungsraum abgegeben, sie steht damit zum Trocknen nicht mehr zur Verfügung. Dagegen bleibt beim Kondensationstrockner mit Wärmepumpe diese entzogene Energie dem Trocknungsprozess erhalten. Die Wärmerückgewinnung mit Hilfe der Wärmepumpe stellt den wesentlichen Unterschied dar. Als Kältemittel werden derzeit HFKW (R 134a), R407c sowie das umweltfreundlichere Propan (R290) eingesetzt.

Beim Gas-Trockner (Crosslee) ist das Betriebsmittel für die Heizung Gas, d. h. die Prozessluft wird durch einen Gasbrenner erwärmt. Dieser ist für alle üblichen Gasarten ausgelegt. In einer Mischkammer wird das Gas mit einem Teil der angesaugten Luft vermischt und in einem rohrförmigen Brenner verbrannt. Diese Rohrkammer ist von einem zweiten Rohr umgeben. In den Zwischenraum strömt die Prozessluft und erwärmt sich außen an der Brennkammer. Das Gerät ist mit zwei getrennten Steuerungen ausgestattet, eine Steuerung für den Trockenprozess und eine für den Gaskreislauf. Außerdem verfügt das Gerät über ein leistungsfähiges Gebläse durch einen zusätzlichen Motor.

Funktionsweise Dampferzeuger

Wäschetrockner mit einem Dampferzeuger sind zusätzlich mit einem Miniboiler und einer Pumpe zum Befüllen des Boilers ausgestattet. Je nachdem, ob bereits ein Trocknungsgang durchgeführt wurde, ist der Wasserbehälter mit destilliertem Wasser gefüllt. Wurde zuvor kein Trocknungsprogramm durchgeführt muss der Behälter mit destilliertem Wasser gefüllt werden.

Flusensieb

Die Prozessluft führt aus der Trommel mit der Feuchtigkeit auch Wäscheflusen ab, die durch den Abrieb der Textilien beim Tragen, Waschen und Trocknen entstehen. Nach Untersuchungen des wfk-Forschungsinstitut für Reinigungstechnologie, Krefeld, teilt sich das Verhältnis des Abriebs insgesamt wie folgt auf:

- 70 % durch das Tragen

- 20 % durch das Waschen

- 10 % durch das Trocknen.

Diese Wäscheflusen werden von einem oder mehreren feinmaschigen Flusensieben am Trommelaustritt aus der Luft gefiltert. Das Flusensieb schützt den Kondensator und die Abluftführung vor Verflusung und gewährleistet einen störungsfreien und energiesparenden Betrieb. Eine regelmäßige Reinigung des Flusensiebes ist dafür die Voraussetzung. Deshalb sind die Flusensiebe an gut zugänglicher Stelle in der Gerätetür angeordnet. Einige Modelle, in der Regel Wärmepumpentrockner, sind zusätzlich mit einem Sockelfilter ausgestattet (Bauknecht, Miele, Privileg). Geräte die eine Selbstreinigung des Wärmetauschers besitzen, benötigen keinen Sockelfilter.

Steuer- und Regeleinrichtungen übernehmen die Programmüberwachung. Ein oder mehrere Temperaturbegrenzer sorgen dafür, dass bei zu geringem Luftdurchsatz (verstopftes Flusensieb) die Beheizung abgeschaltet wird. Dies sichert die Funktion des Gerätes und schützt die Wäsche vor Überhitzung.

Bei einigen Geräten (Bosch, Siemens) kann speziell für Allergiker ein zusätzlicher Filter (Pollenfilter) in den Luftansaugbereich eingesetzt werden.

Programmsteuerungen

Die Programmsteuerungen und Programmabläufe können unterschiedlich erfolgen.

Die elektromechanische Steuerung regelt den Programmablauf über ein mechanisches Programmschaltwerk, z. B. bei Wäschetrocknern mit zeitabhängiger Steuerung.

Bei der Hybridsteuerung wird das elektromechanische Programmschaltwerk durch elektronische Messverfahren im Programmablauf unterstützt. Die feuchtigkeitsabhängig gesteuerten Wäschetrockner werden vollelektronisch gesteuert. Dies ermöglicht eine Vielzahl von Trocknungsprogrammen und Zusatzfunktionen, um Textilien schonend, zielgenau und energiesparend zu trocknen.

Allgemeiner Programmablauf

Der Ablauf eines Trocknungsprogrammes enthält im Wesentlichen folgende Abschnitte:

Heiz-/Trocknungsphase

Die Beheizung und das Gebläse sind in Betrieb. Die Trommel dreht sich dabei, z. T. reversierend. Das Reversieren verhindert eine Knäuelbildung der Wäsche und sichert ein gleichmäßiges Trocknungsergebnis des Wäschepostens. Überwiegend sind die Geräte mit einem 2-stufigen Heizregister ausgestattet. In der Aufheizphase, wenn die Wäsche noch relativ feucht ist, wird mit der vollen Heizung mit beiden Stufen getrocknet. Je nach Programm arbeitet das Gerät nach der Aufheizphase mit unterschiedlicher Heizleistung/Heiztemperatur. Ist die Wäsche trocken und temperaturempfindlicher, wird mit geringer Heizleistung – nur einer Stufe – getrocknet.

Abkühlphase

Ist im Programmablauf die eingestellte Zeit abgelaufen bzw. die programmabhängige Restfeuchte erreicht, schaltet die Heizung aus. Bei weiterdrehender Trommel führt das Gebläse bis zu 10 Minuten kalte Luft zur Abkühlung über die Wäsche. Die Knitterbildung nach der Trocknung wird dadurch herabgesetzt.

Knitterschutzphase

Wird die Wäsche nach Programmende nicht aus der Trommel genommen, schließt sich die Knitterschutzphase automatisch oder durch Drücken einer Zusatztaste an. Hierbei dreht sich die Trommel in größeren Zeitintervallen (z. B. 5 Sekunden Lauf, 110 Sekunden Pause), um das Knittern der Textilien zu verhindern. Die Knitterschutzphase kann bis zu 120 Minuten dauern, bei Drücken der Taste Zeitvorwahl oder Taste Knitterschutz bis zu 12 Stunden.

Programmablauf – zeitabhängige Steuerung

Die Trocknungsdauer wird mit einem mechanischen oder elektrischen Zeitschalter eingestellt und schließt in der Regel eine Abkühlphase mit ein. Eine Knitterschutzphase enthält der zeitabhängige Programmablauf meist nicht.

Die einzustellende Trocknungsdauer erfordert Erfahrungswerte. Sie sind aus der Gebrauchsanweisung ersichtlich oder teilweise (Beispiele) auf der Blende des Gerätes aufgedruckt. Ist die Trocknungsdauer zu lang eingestellt, steigt die Temperatur in der Wäsche aufgrund der fehlenden Feuchtigkeit so stark an, dass die Wäsche überhitzt und beschädigt werden kann (z. B. schrumpfen).

Programmablauf – feuchtigkeitsabhängige Steuerung

Die Feuchtigkeit der Wäsche wird durch elektronische Messverfahren erfasst und überwacht. Alle feuchtigkeitsabhängigen Steuerungen arbeiten bis zu einer bestimmten Restfeuchte nach dem Prinzip der Leitwertmessung. Die Leitwertmessung beruht auf dem physikalischen Prinzip, dass Textilien unterschiedlicher Feuchtigkeit eine unterschiedlich hohe elektrische Leitfähigkeit haben. Feuchte Wäsche hat eine höhere elektrische Leitfähigkeit als trockene Wäsche.

Die Leitwertmessung erfolgt jeweils bei Berührung der Wäsche mit zwei Messpunkten, die eine Mess-Strecke bilden. Diese Berührung zwischen Wäsche und Mess-Strecke findet laufend während des Trocknungsvorganges statt.

Je nach Leitfähigkeit der Wäsche verändert sich der elektrische Widerstand so, dass eine genaue Abtastung und Steuerung möglich ist. Die Mess-Strecke wird aus Fühlern gebildet. Diese sind entweder auf der Innenseite der Tür angebracht oder in den Mitnehmern integriert. Oder die Mess-Strecke wird durch isoliert auf der Trommel befestigte Mitnehmer und der Trommelfläche gebildet. Der vorgewählte Trocknungsgrad ist dann erreicht, wenn der ermittelte Leitwert der Wäsche mit dem durch die Programmwahl vorgegebenen Wert übereinstimmt.

Die Leitwertmessung wird immer für die Programme „mangel- und bügelfeucht“ eingesetzt Die Trocknungsgrade „schranktrocken“ bis „extratrocken“ werden durch die Leitwertmessung bis ca. 5 % Restfeuchte mit anschließend zeitlich gesteuerter Nachtrocknung erreicht.

Bei einigen Geräten mit elektronischer Steuerung (Bauknecht, Bosch, Miele, Siemens) wird parallel zur Leitwertmessung auch eine Temperatur-Differenz-Messung durchgeführt. Bei der Temperatur-Differenz-Messung wird mit zwei Temperatursensoren gemessen. Diese sind hinter der Heizung und im Luftkanal hinter dem Flusensieb angeordnet.

Im Mikroprozessor ist eine Soll-Kurve für den Temperaturverlauf abgespeichert. Im laufenden Trocknungsprozess werden ständig die gemessenen Temperaturwerte mit den Sollwerten verglichen. Wird eine Abweichung nach oben festgestellt, wird die Heizung abgeschaltet. Diese Art der Temperaturregelung verhindert Temperaturspitzen und trägt zur Faserschonung bei. Die elektrische Leitfähigkeit des Restwassers in der Wäsche kann durch den Härtegrad des Wassers oder Waschmittelreste schwanken und damit auch das Trocknungsergebnis variieren. Bei einigen Geräten wird deshalb zu Beginn des Trocknungsprozesses die Leitfähigkeit des Restwassers gemessen (Miele) und in die Leitwertmessung mit einbezogen. Bei anderen Geräten kann der Härtegrad des Wassers durch den Benutzer in drei Stufen (AEG) oder fünf Stufen (Bauknecht) eingegeben werden, wodurch der Leitwert entsprechend korrigiert wird.

Alle feuchtigkeitsabhängigen Steuerungen garantieren ein schonendes, zielgenaues und energiesparendes Trocknen. Nach Erreichen des gewählten Trocknungsgrades schließt sich die Abkühlphase und nach Programmablauf bei Nichtentnahme der Wäsche die Knitterschutzphase an.

Bei den meisten Geräten erfolgt eine optische und/oder akustische Meldung bei Programmende.

Trocknungsgrade

Die feuchtegesteuerten Trocknungsprogramme sind auf den gewünschten Trocknungsgrad, abhängig von der Nachbehandlung der Wäsche, und die Faserart der Textilien abgestimmt. Je nach Trocknungsgrad enthält die Wäsche eine entsprechende Restfeuchte. Durch das unterschiedliche Aufnahmevermögen von Feuchtigkeit der Naturfasern (z. B. Baumwolle, Leinen) und Synthetik- oder Mischgewebe (z. B. Viskose, Cupro) unterscheiden sich auch die Restfeuchten in den Baumwoll- und Pflegeleicht- / Mischgewebe-Programmen. Die Werte für die Restfeuchte können je nach Hersteller und Gerät schwanken.

Beispiele für Trocknungsgrade

| Trocknungsgrad | Restfeuchtegehalt Baumwolle / Kochwäsche /Buntwäsche | Restfeuchtegehalt Pflegeleicht-/Mischgewebe |

|---|---|---|

| schranktrocken plus / extratrocken | ca. –2 % | ca. 0 % |

| schranktrocken | ca. 0 % | ca. 2 % |

| bügelfeucht 1 | ca. 8 % | ca. 8 % |

| bügelfeucht 2 | ca.13 % | - 1 |

| mangelfeucht | ca. 20 % | - 1 |

1) Pflegeleichte Textilien werden nicht gebügelt oder gemangelt

Quelle: Miele, eigene Bearbeitung durch HEA